電動夾爪和電缸的區(qū)別:從原理到場景的全維度解析

在工業(yè)自動化執(zhí)行部件中,電動夾爪和電缸常被混淆,二者雖均以伺服電機為動力核心,實現(xiàn)電能到機械能的轉(zhuǎn)化,但本質(zhì)定位與應(yīng)用場景截然不同。電動夾爪聚焦“工件抓取與姿態(tài)控制”,是末端執(zhí)行器的核心;電缸側(cè)重“直線位移傳動”,是實現(xiàn)線性運動的動力部件。二者的區(qū)別貫穿結(jié)構(gòu)設(shè)計、功能側(cè)重、性能參數(shù)等全維度,選擇的關(guān)鍵在于明確需求是“抓持工件”還是“驅(qū)動位移”,而非單純追求性能參數(shù)的優(yōu)劣。

一、本質(zhì)定位與核心功能:抓取執(zhí)行vs直線傳動

電動夾爪和電缸的核心差異源于本質(zhì)定位的不同,直接決定了二者的功能邊界:

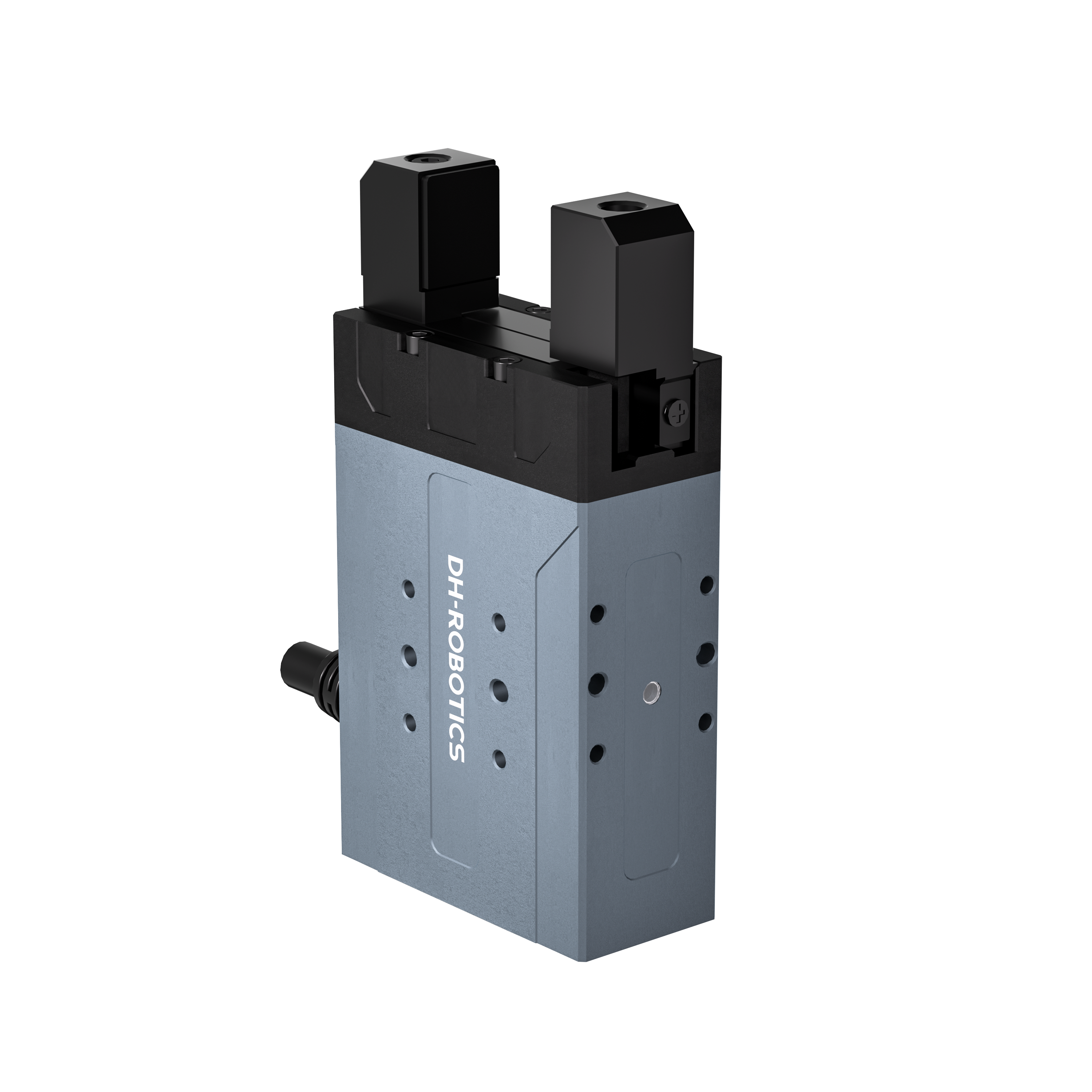

1.電動夾爪:專注抓取的“末端執(zhí)行器”

電動夾爪的核心定位是工件的抓取、夾持、翻轉(zhuǎn)與釋放,專為末端操作設(shè)計,自帶夾爪機構(gòu)(兩爪/三爪/柔性夾指),無需額外搭配執(zhí)行部件。其功能圍繞“穩(wěn)定夾持”展開,支持力值、夾距、旋轉(zhuǎn)角度的精準調(diào)控,可直接與機械臂、工作臺對接,完成從抓取到裝配的一體化操作。例如3C行業(yè)中,電動夾爪可直接抓取0.3mm芯片并旋轉(zhuǎn)90°裝配,無需額外部件輔助。

2.電缸:專注位移的“直線傳動機構(gòu)”

電缸的核心定位是提供高精度直線運動,本質(zhì)是“電動化的氣缸”,無自帶夾持結(jié)構(gòu),需搭配夾具、吸盤等末端附件才能實現(xiàn)抓取。其功能聚焦“位置與速度控制”,主要用于驅(qū)動工件或設(shè)備完成平移、升降、推拉等動作,是產(chǎn)線中的“動力傳動單元”。例如新能源電池產(chǎn)線中,電缸驅(qū)動載具平移至焊接工位,需搭配專用夾具才能固定電池模組。

二、結(jié)構(gòu)原理:集成化執(zhí)行vs模塊化傳動

二者的結(jié)構(gòu)設(shè)計圍繞核心功能差異化展開,部件組成與傳動邏輯差異顯著:

1.電動夾爪:集成化設(shè)計,即裝即用

電動夾爪采用“伺服電機+精密傳動+夾爪機構(gòu)+傳感器”的一體化集成設(shè)計,傳動機構(gòu)多為滾珠絲杠或諧波減速器,可直接將電機旋轉(zhuǎn)運動轉(zhuǎn)化為夾爪的開合或旋轉(zhuǎn)運動。內(nèi)置編碼器與力傳感器,無需額外配置檢測部件,具備閉環(huán)控制能力,安裝后通過參數(shù)設(shè)置即可使用。例如大寰DH-R系列夾爪,集成伺服電機、諧波減速器與三爪機構(gòu),重量僅0.8kg,可直接搭載在協(xié)作機器人末端。

2.電缸:模塊化設(shè)計,按需組合

電缸結(jié)構(gòu)相對簡潔,核心由“伺服電機+滾珠絲杠/同步帶+缸體+導(dǎo)向機構(gòu)”組成,傳動機構(gòu)以滾珠絲杠為主,專注將旋轉(zhuǎn)運動轉(zhuǎn)化為直線位移。無內(nèi)置夾持與檢測部件,需外接控制器、傳感器及末端執(zhí)行附件,適配不同場景需求。例如派克ETH電缸,需搭配氣缸夾爪才能實現(xiàn)抓取,搭配光柵尺可提升定位精度,模塊化設(shè)計使其適配重載、高速等多樣工況。

三、性能參數(shù):側(cè)重夾持精度vs側(cè)重位移精度

二者的性能參數(shù)優(yōu)化方向不同,關(guān)鍵指標的側(cè)重點存在明顯差異:

1.電動夾爪:核心指標聚焦夾持性能

關(guān)鍵參數(shù)包括夾持力、定心精度、旋轉(zhuǎn)精度、夾距范圍,夾持力可從0.01N到1000N無級調(diào)節(jié),重復(fù)定位精度達±0.002mm,旋轉(zhuǎn)精度±0.01°,適配微型到重載工件。例如醫(yī)療級電動夾爪,夾持力0.1-5N,可輕柔抓取0.5mL試劑管而不破損。

2.電缸:核心指標聚焦位移性能

關(guān)鍵參數(shù)包括額定推力、行程、直線速度、重復(fù)定位精度,額定推力可達數(shù)十千牛,行程范圍從幾毫米到數(shù)米,直線速度最高可達1m/s,重復(fù)定位精度±0.01mm。例如重載電缸額定推力50kN,可驅(qū)動200kg工件平移,適合汽車底盤裝配場景。

四、適用場景:末端操作vs傳動驅(qū)動

二者的應(yīng)用場景嚴格區(qū)分“末端執(zhí)行”與“中間傳動”,幾乎無重疊替代空間:

1.電動夾爪的典型場景

聚焦“直接接觸工件的末端操作”,適配多行業(yè)精密抓取與裝配需求:3C電子的芯片封裝、玻璃蓋板抓取;醫(yī)療行業(yè)的試劑管搬運、手術(shù)器械操作;汽車零部件的軸承裝配、門板夾持。例如折疊屏生產(chǎn)線中,電動夾爪以0.05N微力抓取鉸鏈軸并精準貼合柔性電路板,是電缸無法替代的。

2.電缸的典型場景

聚焦“非直接接觸工件的傳動驅(qū)動”,適配產(chǎn)線位移與設(shè)備聯(lián)動需求:新能源電池的載具移送、模組升降;物流分揀的傳送帶驅(qū)動、貨架升降;機床的工件推拉、刀具進給。例如物流倉儲中,電缸驅(qū)動分揀平臺升降,配合吸盤完成包裹轉(zhuǎn)運,無需直接夾持工件。

五、選型原則:需求導(dǎo)向,互補而非替代

電動夾爪和電缸并非替代關(guān)系,而是工業(yè)自動化中的互補部件,選型需遵循“功能匹配”原則:

需直接抓取、夾持或旋轉(zhuǎn)工件,追求集成化與即裝即用,優(yōu)先選電動夾爪,如精密裝配、異形件抓取場景;

需驅(qū)動工件/設(shè)備直線位移,需靈活搭配末端附件,或涉及重載、長行程傳動,優(yōu)先選電缸,如產(chǎn)線輸送、設(shè)備升降場景;

復(fù)雜場景協(xié)同使用:二者常配合完成自動化流程,例如汽車門板裝配線中,電缸驅(qū)動門板平移至裝配工位,電動夾爪抓取門板并調(diào)整姿態(tài)完成安裝,協(xié)同實現(xiàn)高效生產(chǎn)。

總結(jié)

電動夾爪和電缸的區(qū)別,本質(zhì)是“末端執(zhí)行器”與“直線傳動機構(gòu)”的定位差異,前者是集成化的“抓取執(zhí)行者”,后者是模塊化的“位移驅(qū)動者”。電動夾爪勝在集成化、即裝即用,適配精密夾持與裝配;電缸勝在模塊化、靈活適配,適配多樣直線傳動需求。二者在工業(yè)自動化中各司其職,甚至協(xié)同工作,選型的核心是明確需求是“抓”還是“移”,才能精準匹配場景,發(fā)揮設(shè)備最大價值。